凭借自动化领域深耕经验与光伏工艺创新突破,艾利特机器人已实现从单工序应用到全产业链覆盖的战略升级,为某全球头部光伏制造商提供高精度、高稳定性的自动化解决方案。在组件层压、接线盒安装、IV测试等核心环节技术领先。

01

精准高效

攻克行业痛点

光伏组件制造对精度、稳定性和柔性化生产有着极高要求。针对光伏生产过程中,如层压高温布取放等关键工序,艾利特机器人±0.02mm的重复定位精度、稳定高速的节拍等,彻底将工人从枯燥乏味的工作中解放出来。

02

工艺流程覆盖

场景应用规模化落地

应用一:

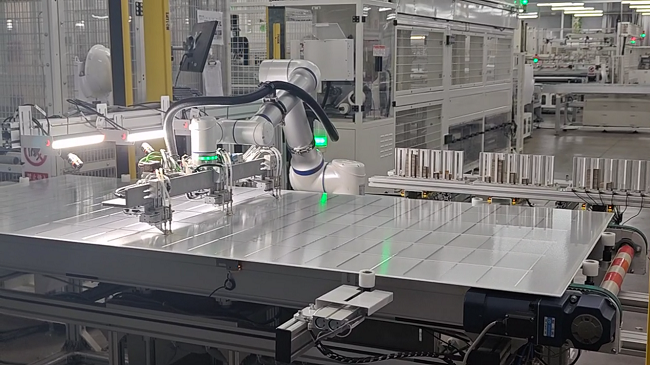

层压高温布取放工作站

客户痛点:

客户产线需24小时不停机作业,平均十几秒一个循环,人工需高注意力、高强度工作,工作量大,持续重复性劳动,导致企业招工难。

解决方案:

节省人工:以往每条生产线需配备一名员工完成取放工序,如今借助机器人可节省1个人力,显著降低企业用人成本。

提高良率:机器人凭借高精度传感器与先进控制系统,可确保取放操作精准无误。非硬接触工作模式,有效降低光伏板的破裂损坏,提升良品率。

应用二:

柔性取高温布及引线归正

解决方案:

多任务并行提效:机器人能同步拔除三个高温布并校正汇流线,多任务并行处理大幅提升作业效率。其汇流线矫正角度一致性极高,确保光伏组件电气连接精准无误。

精准稳定可靠:作业时机器人与光伏板柔性接触,极大提升操作安全性,为光伏组件生产带来更高效、更可靠的智能生产新体验。

应用三:

3D视觉引导光伏接线盒取放

客户痛点:

光伏接线盒来料随意,无法有序整列,安装节拍快。

解决方案:

3D视觉定位:3D相机精准定位料框与接线盒位姿,复杂光线下检测稳定。

高效无序分拣:机器人搭配高精度视觉抓取系统,出错率低,可快速抓取散乱接线盒,移载对位高效,成功率高,降本增效。

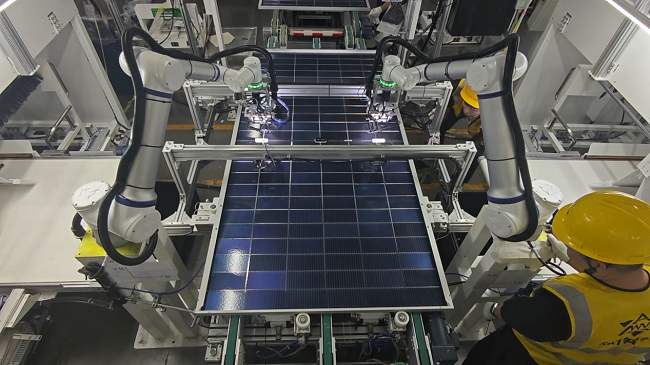

应用四:

2D视觉引导光伏接线盒安装

客户痛点:

机器人通过2D视觉相机实现定位、循环接线盒取放,解决繁重的枯燥工作和对人工的高度依赖。

解决方案:

高精度:艾利特CS612协作机器人负载12kg,重复定位精度达±0.02mm,搭载2D相机,实现高精度抓取和安装。

柔性力控:机器人采用恒力下压+摇摆运动方式,精确完成光伏生产过程中的接线盒装配,一次通过率大大提高、废品率大大降低,极大提高了接线盒安装工艺的自动化率。

03

全流程布局

构建智能制造生态

艾利特机器人通过贯穿光伏制造全流程的自动化技术整合,不仅显著提升工艺覆盖率,更确保整线生产的节拍稳定与品质可控,目前解决方案已广泛应用于光伏行业头部企业。

助力客户提升:

● 自动化覆盖率提升

● 多机协同

● 单线产能效率倍增

● 综合成本下降

04

柔性适配

全矩阵产品赋能智造

艾利特机器人支持3-30kg负载灵活适配,624mm-2000mm多臂展组合,40+协作机型搭配复合机器人,可覆盖99%中小负载应用场景,轻松应对上下料、搬运等复杂任务,实现生产效率与柔性的最佳平衡。

未来,艾利特机器人将继续深化光伏智能制造生态布局,通过可扩展平台加速行业定制化响应,助力光伏产业高效升级。