一块经久耐用的驻车锂电池,是如何“炼”成的?近日,骆驼蓄电池锂电新能源厂区迎来由记者、用户等组成的参观团,沉浸式探访这家拥有40余年电池制造经验的龙头企业,从电芯成型到PACK组装、从智能管理到极限测试,近距离见证一块骆驼锂电池的诞生过程,感受“骆驼智造”的精工标准与技术实力。

创造“心脏”:A级电芯锤炼出炉

在厂区最核心的电芯车间,工作人员引导参观团更换防尘装备后进入洁净度达 ISO Class 5 级的无尘环境。这里是锂电池的“心脏”诞生地,整个生产流程几乎实现全封闭、全自动。

“每一批原料都要经过严格的纯度检测。”生产负责人介绍,高纯度锂盐、磷酸铁锂等原材料按照高精度配比注入密封搅拌系统,随后经历涂布、辊压、模切等多道工序,逐步形成正负极极片。

在叠片、焊接、注液等环节后,这些“半成品”被逐一送入高精度检测设备,最终蜕变为性能一致的A级锂电芯。“一致性控制是我们最核心的竞争力之一。”研发人员介绍说。

组装“盔甲”:每颗螺丝皆可溯源

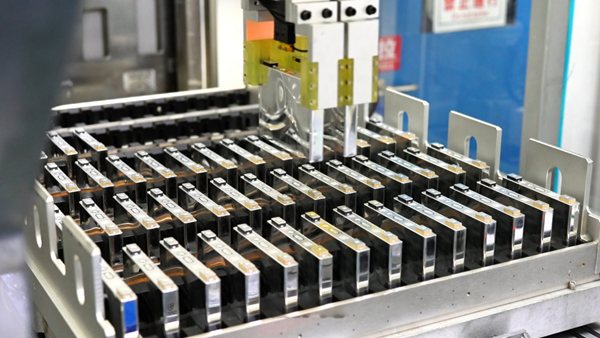

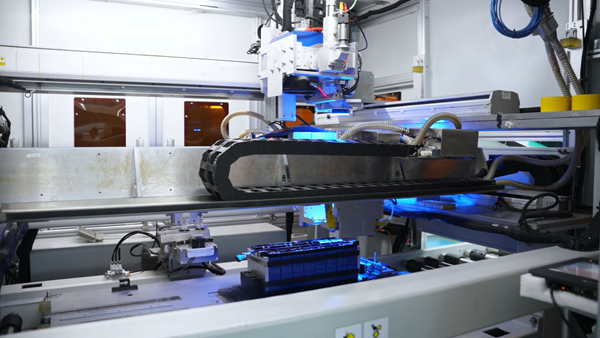

进入 PACK 车间,骆驼锂电池的“身躯”逐步成型。在整线智能制造系统中,电芯需再次经过 PCV、ACR 严格筛选,符合要求的才可进入堆叠、铆接等组装流程。

“我们采用的是100%自动涂胶、气密性检测工艺,保障每一块电池达到 IP67 防护等级。”工作人员一边展示检测画面,一边补充道,“整条产线支持全生命周期追溯,哪怕是一颗螺丝,也能精确定位生产记录。”

注入“智能大脑”:电池开始“思考”

作为骆驼自研系统的核心,BMS(电池管理系统)被誉为锂电池的“大脑”。以骆驼4G驻车锂电为例,BMS不仅承担基础的电量智能管理,还实现了实时防盗定位、电量智能管理、远程操控、预约加热等功能。

“我们开发的OTA远程升级功能,可以像手机系统一样远程更新软件。”BMS工程师说,这项功能已在多款车型中实际应用,让锂电池从传统能源载体进化为“智能终端”。

百项测试背后,是对“安全”的坚持

在检测中心,参观团看到一块块电池正接受包括高温、穿刺、挤压、短路、火烧等在内的极限环境测试。

“没有侥幸可言,产品必须经得起完整的性能验证和安全评估。”检测人员介绍,从原材料筛选到循环寿命曲线验证,每一个细节都贯穿着“零容忍”的品质管控理念。

研发引擎驱动技术迭代,锂电成为“硬核支撑”

骆驼股份已在襄阳、武汉、美国(德国)建成“三位一体”研发中心,汇聚1200余名研发人员,累计专利技术超1100项。仅2024年,研发投入便接近5亿元。

无论是电芯一致性、PACK封装精度,还是BMS系统的智能化升级与全流程检测,背后都凝聚着这支研发团队数年如一日的深耕与迭代。

锂电池不再只是简单的“储能设备”,而正逐渐成为智能交通与能源转型中的“关键力量”。凭借在电芯、BMS、PACK等全栈领域的研发与制造能力,骆驼正持续推动产品向更高安全性、更长寿命、更强适配力发展,锻造新能源时代的硬核底气。