在苏州某半导体晶圆厂的无尘车间内,3D 线激光轮廓测量仪正平稳扫过 8 英寸晶圆边缘,屏幕上实时跳动的轮廓曲线精准锁定在 1 微米 —— 这相当于人类头发丝直径的 1/70,即便是晶圆表面肉眼难辨的细微凸起,也能被瞬间捕捉并标注。

每一道平稳精密的工业检测线,背后其实是随机性强、特征复杂的高变量检测环境,从半导体芯片封装到新能源 电池检测,从 3C 电子中框加工到工业机械精密校准,深圳的一家深耕精密测量和工业传感器的品牌-光子精密,频繁出现在长三角、珠三角的核心制造集群,更是走进了全球 70 余家世界 500 强企业的自动化产线。

复杂工业检测场景下,熬出来的“中国精度”

“国际巨头不仅藏着核心技术,连关键部件都搞技术隔离”。 提及早期研发,光子精密负责人姚文政坦言,要填补国内 μm 级测量设备空白,只能 “从零开始啃硬骨头”。为打破僵局,姚文政亲自挂帅,联合多名业内尖端的光学、算法、电子工程师组建研发团队,开启这条从无到有、破旧立新之路。彼时的研发场景,是 “问题导向” 的极致落地:模拟数据不达标,团队便逐环节拆解溯源 —— 从光学镜片的间距偏差,到控制软件的参数优化,再到硬件电路的信号稳定性调试,不遗漏任何一个可能影响精度的关键细节;一个方案失败,便立刻重构技术路径,仅激光干扰问题的解决,就经历了 20 余次方案迭代。

正是这份 “死磕”,让光子精密啃下了关键硬骨头:针对激光位移传感器在复杂环境下的精度波动问题,团队研发出行业领先的动态调光技术—— 覆盖 250μs~64ms 宽范围采样周期,调光颗粒度超国外同类产品 10 倍以上,可通过智能感知物体反射率实时调整受光时长。“现在哪怕是黑色哑光的电池极片,我们的激光位移传感器也能自动调整受光时长,精度也能稳定在1微米左右。” 光子精密李工对客户展示着检测数据,语气里满是自豪。

构建 “核心部件 - 算法 - 整机” 的全流程技术栈

破国外垄断三重壁垒

精密测量设备是高端制造的 “感知中枢”,其精度直接决定产业链的 “制造上限”。而过去几年,全球高端精密测量市场被日美企业牢牢掌控,占据 80% 以上份额,形成 “技术封锁 + 供应链控制 + 定价霸权” 的三重壁垒。

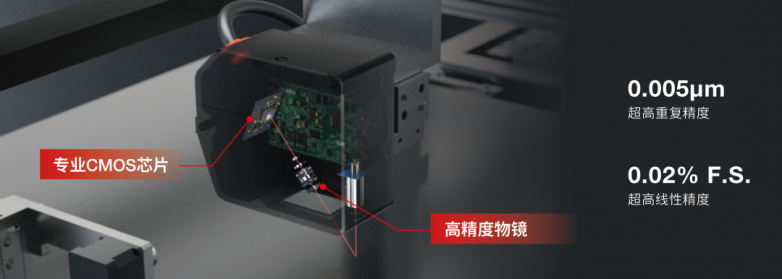

为了打破壁垒,光子精密团队不仅攻克了激光干扰、测量稳定等 “卡脖子” 核心成果,更是构建起了 “核心部件 - 算法 - 整机” 的全流程技术栈,实现了精密测量系统能自主生成缺陷样本,自动调整工艺参数,在线检测数据可与MES系统实时交互,并可通过算法提前预测设备故障,逐步进化成为制造业的“超级大脑”。取得突破成绩的背后,是光子精密刻在基因里的 “研发优先” 战略:公司每年将25%以上的营收投入研发,研发人员占比超过45%;截至目前,累计收获 120 项自主知识产权,其中 13 项发明专利精准击中行业痛点 ,每一项专利都在拆解日美厂商的技术壁垒,最终转化为实实在在的产品竞争力。

国产替代,从来都不是 “参数模仿”,

而是 “场景深耕 + 技术突围” 双引擎策略

“过去拜访客户,对方见面第一句话是: 国产设备能达到进口标准吗? 现在客户主动找上门,问‘能不能针对我们的新产线,定制更高精度的检测方案’。 姚文政的这句话,道破了国产测量设备的地位转变。而这份转变的核心,从来不是 “参数模仿”,而是 “场景深耕 + 技术突围” 的双引擎加乘,光子精密的工程师会深入到客户产线,了解工件材质、生产节奏、精度要求,再针对性调优设备参数,这种 “贴身服务” 让其成为客户的 “可靠伙伴”。

姚文政表示:“中国拥有完整的产业链基础,可以为我们的创新提供土壤。虽然新领域会遇到新挑战,但只要一步一个脚印攻坚,一定能实现更多突破。”秉持这个目标,光子精密多年来始终将 “客户需求” 转化为产品创新的驱动力,构建起 “技术咨询 — 方案设计 — 产线适配 — 运维服务” 的全流程服务体系,聚焦 “更高精度、更宽场景” 持续攻关, 这也是光子精密技术迭代的核心逻辑,更是中国制造业从 “规模红利驱动” 向 “技术红利驱动” 转型的微观缩影。

光子精密,在 “日美企业垄断高端市场、核心技术卡脖子、关键部件难获取” 的行业困局中,蹚出了一条国产替代的突围之路,让技术突破真正落地到产业一线,其发展逻辑,恰是中国专精特新企业突破技术壁垒的典型样本。