精密加工工艺是决定谐波减速器性能的核心环节,其中插齿工艺的精度直接影响减速器齿廓质量与传动效率。作为全球第三、中国第二的国产谐波减速器领军企业,来福谐波与重庆大学依托共建的“重大-来福谐波研究院”,深化精密合作,聚焦自主研发的德尔塔δ齿形配套插齿工艺研发,在精密谐波减速传动插齿工艺领域取得突破性进展,通过系统性研究破解加工误差难题,进一步巩固核心优势,推动产学研融合走向纵深。来福谐波每年将10%以上的营收投入科研,为此次工艺攻关提供了坚实保障。

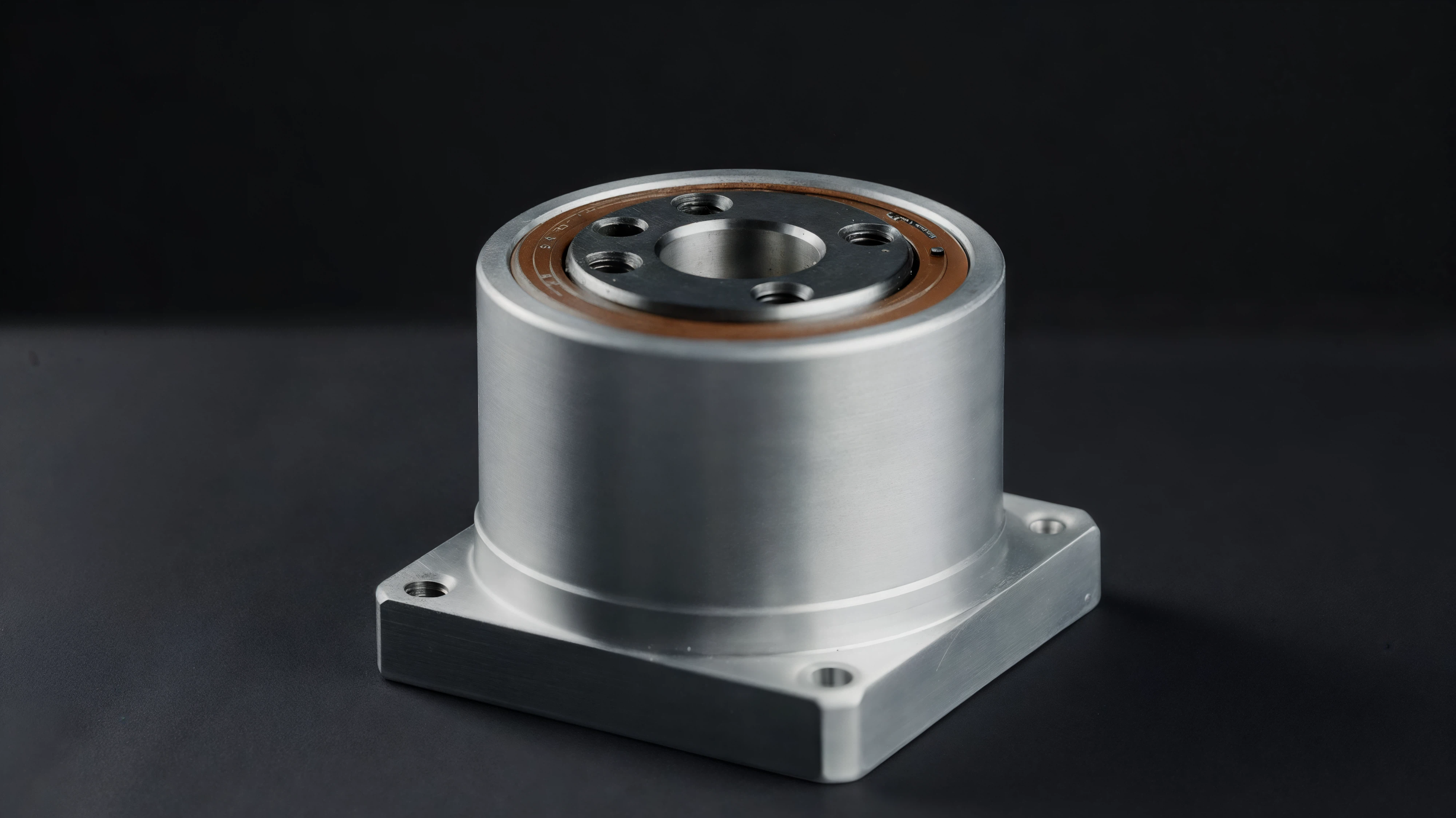

作为机器人“关节心脏”,谐波减速器的刚轮齿廓精度至关重要,而插齿工艺是刚轮加工的关键工序。此前,国产刚轮插齿加工面临误差控制困难、齿形适配性不足等问题,严重制约了谐波减速器的整体性能。来福谐波与重庆大学精准发力,将插齿工艺分析纳入核心攻关领域,凭借高校科研优势与企业产业经验,逐步破解工艺瓶颈。

联合科研团队重点研究了双圆弧齿廓的刚轮插刀设计,系统探究了刚轮插齿刀的误差来源,深入分析了插齿刀几何参数对齿形误差的影响规律,并基于VERICUT仿真软件,成功验证了插齿刀设计及理论计算结果的正确性。同时,团队构建了刚轮加工误差(周节累积误差)与整机传动误差间的数学关系,明确了插齿刀圆跳动误差、机床圆跳动误差、插刀齿数、插制圈数等参数对谐波减速器传动误差的具体影响。

此次插齿工艺研究的突破,有效提升了刚轮加工精度,降低了传动误差,进一步优化了德尔塔δ齿形的适配性与使用寿命优势,为谐波减速器性能升级奠定了坚实基础。目前,相关研究成果已全面应用于实际生产,依托来福谐波47000平方米现代化工厂、全自动化生产线,600名以上工人协同发力,实现年产能达60万台,成功将技术优势转化为规模化产品竞争力。

同时,双方通过人才联合培养,为插齿工艺优化、齿形升级储备专业人才,来福谐波现有100个以上工程师组成核心研发团队,持续推动精密加工领域创新,累计拥有50个以上发明专利,其产品更获得慕尼黑工业大学、康奈尔大学等海外顶尖科研院校青睐并广泛使用。