买东西“随大流”是一种生活智慧,更多人验证过的产品或者积累的口碑背书,往往意味着可以少走弯路。大潮退去的时候,谁在裸泳便一步了然。受疫情影响上半年车市整体下滑明显,但广汽丰田却逆势增长6%,1-7月累计销量达到39.5万辆,足见高品质、好口碑在崇尚理性、务实的消费环境下的强大号召力。

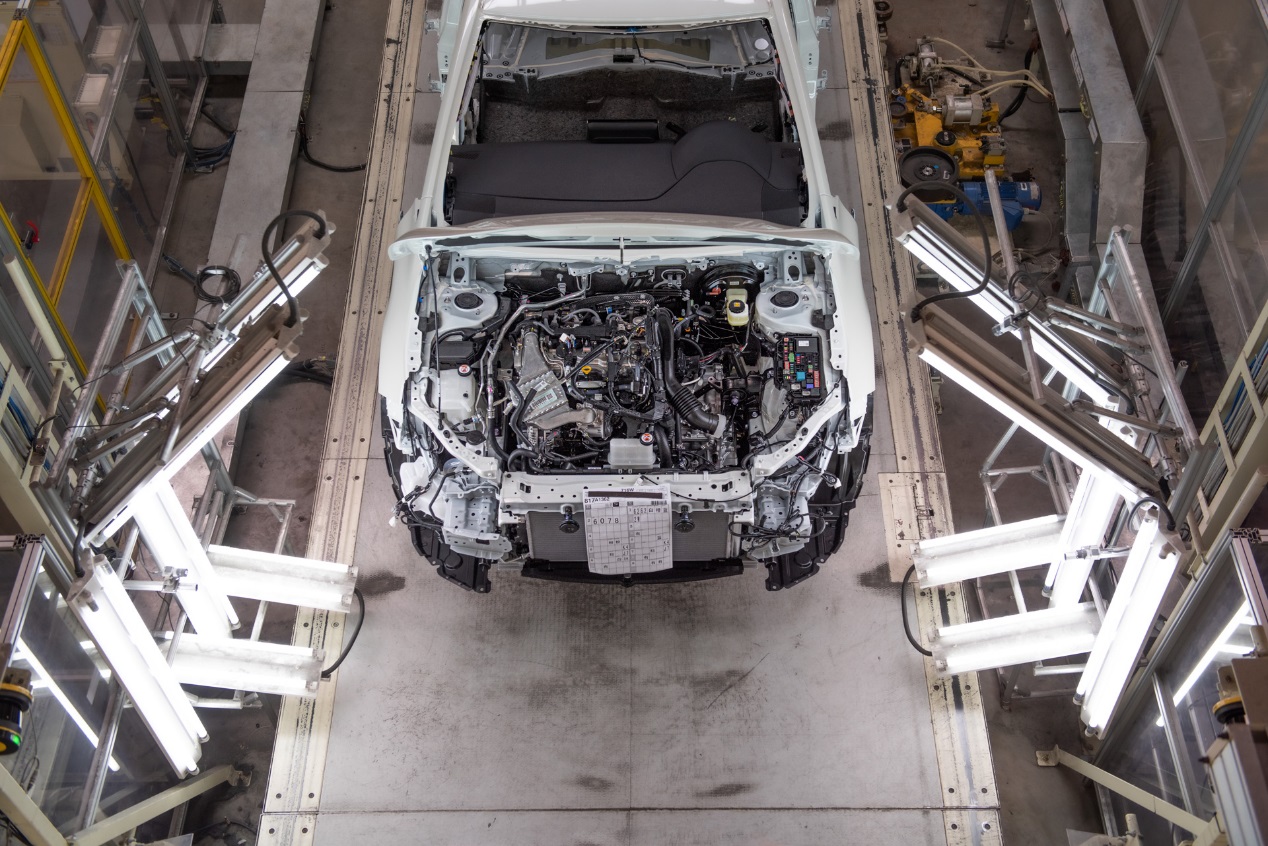

主力产品系数进入TNGA架构时代的广汽丰田,不仅在安全性、驾驶体验层面有大幅度跃升,TNGA架构同样将广汽丰田的产品品质抬升到一个全新的高度,一贯精良的制造品质,出色的耐久性和可靠性,以及令人信服的安全性到底如何达成?近日在广汽丰田的南沙工厂参观将帮助我们找到答案。

通过这些数字,可以更直观的了解广汽丰田的品质实力。

生产线一次合格率99%--车辆下总装线就打合格证直接出厂的比率达到99.0%,高于行业平均水平近10个百分点。

整车全检不良率0.01--整车全数检查每一百台只有一件不良(指外观瑕疵,包括脏污等),优于日本本土的丰田堤工厂。

3、零部件不良率0.36PPM--即100万个部品中只有0.36件不良。广汽丰田的目标是在2022年达成零部件0不良率,彻底杜绝部品瑕疵。

要达成这样的成就,需要先进的质量管理体系。广汽丰田的质量管理核心是“自工序完结”,相比其它企业依靠结果管理、依赖检查保证品质的体系,“自工序完结”贯穿于从商品企划到销售的整个产业链全过程,广汽丰田的主张是:品质是在工序中制造出来,而不是检查出来的。

“自工序完结”的精髓在于“良品条件”加上“作业遵守率”,通俗的解释是“自己把自己的事情做好”,在自己的工序内彻底遵守质量合格的制造条件,百分之百的执行作业指导书,保障不良品不流向下一道工序。

通过长期的培训和实操磨练,广汽丰田的每一位生产者都可以判断工序的好坏,在自己的工序内保证最优品质,进而实现整个工厂的全员工匠。

为保障品质,广汽丰田用上了哪些“黑科技”?

广汽丰田冲压车间相比其它车厂最大的不同点是90%以上冲压件都是自己生产,这一比例领先行业,尽可能使用丰田管理体系下的零件,是保证品质控制最有效的方式。

冲压车间90%以上大型冲压件内制,比行业水平多约2倍,从地板,前围挡板,轮罩,纵梁等大冲压件,到前后副车架,C柱加强件等小冲压件都实现内制,最高强度达到1180MPa,精度、面品质、成形性均达到丰田全球最高标准。

此外,广汽丰田首次在威兰达车身上使用了铝板,应对铝材延展性低、冲压成型性能差,容易开裂和对异物更敏感的特性,在冲压环节使用了丰田专利的下模网格化技术,在模具表面加工1mm的网格状沟槽,让异物掉落到沟槽里,避免与板件接触,从而降低铝板的麻点。

此外,诸如切边/翻边刀采用DLC涂层、发丝级刃口间隙和自制吸尘装置的加入,同样保障了铝材的加工品质。

因为內制件多,广汽丰田焊装车间的焊点数大约3000多个点,是其他车厂的1.5倍。

为了确保数千次焊接都符合丰田标准的品质,广汽丰田全线导入了丰田专利技术—电极头整形机。每台点焊的机器都配备电极头整形机,机器人每焊接一次,电极头都会在整形机里打磨一下,使每一次工作都保持全新状态,从而确保每一个焊点都是标准的焊点。在保证焊点精度的同时减少飞溅,因为电极头打点品质稳定,减少飞溅导致的焊核不良、焊点毛刺、面品质颗粒不良等现象。

以往电极头需要2小时更换一次,而且电极头的磨损是线性的,磨损到什么程度需要更换不好把控,对品质的控制不够精准,甚至出现虚焊,导入电极头整形机后可以8个小时更换一次,保证焊点品质稳定的同时提升效率。

在焊接工序中的激光检测装置,对车辆前部、侧边、尾部进行激光精度测量,为焊点拍照,如精度不符合预设的范围(±1.5mm内),机器会自动报警。激光在线检测对所有车辆的精度数据实时监控,并对数据保存以长期追溯,也保证了每一台车的焊接工序质量稳定。

广汽丰田是中国第一家采用底盘横置式车身运输方式的工厂:底盘横置生产线实现集约化、共通化。一方面可集约空间,比传统纵向生产线节约50%空间,减少作业者在作业过程中的移动距离。底盘搭载采用托盘式搭载,能快速切换托盘,实现共通化生产。

总装每条生产线出入口都有涂面影像检测系统,自动拍照,检测数据无线传输到后台电脑中,经过对比,即可知道车身表面有无划伤和污物等质量问题,而且保存数据,便于日后进行品质追溯。

在总装最后的检查线阶段,广汽丰田导入新型的灯棚设计理念,保持2000-3000流明的光照度,与室外35℃气温下的太阳光一致,让作业者在检查外观的时候以真实顾客体验的视角,把握车辆的整体外观的品质状况。

检查线上能看到质检员工手持ipad检查完每台车辆的信息,并通过iPad将质检结果直接传送到系统,每个部门都可以通过后台系统及时把控每台车的品质状况,相比以往的纸质检查确认大幅度提高效率。

此外,广汽丰田还有一个由6人组成的“专业找茬团队”,他们每天抽查已经被确认合格的车型,以独立于生产车间之外的标准体系,以客户的视角以最严苛的标准进行审查,通过寻找到可能影响客户体验的瑕疵,找到问题源头并进行改善。

不仅是整车生产线,广汽丰田发动机有限公司(GTE)同样遵循“自工序完结”的质量管理体系,第八代凯美瑞、C-HR、威兰达搭载的2.0L TNGA发动机就在这里生产,从铸造、加工、装配,完整的生产履历及信息都会与各部品的流水号及发动机号相关联,数据会被统一管理、保存,以促进品质水平提升改善的推进,也有利于发生问题时迅速展开对应操作。

TNGA发动机的加工工序是全自动生产线,基于TPS自働化的思考方式,通过检测出各式各样的异常,防止不良品的流出。装配工序通过系统确保每一个工序的拧紧及部品取出等作业的准确性,作业未正确完成时,生产线会立即停止,发动机也无法继续流动。安东系统上会显示发生异常的工序,管理人员也会立即确认工序情况并进行正确的处置。

在装配工序的最后设有被称为冷磨试验的检查工序。在该工序,会通过马达让发动机转动,对发动机的各种性能进行自动的动作确认。同时,检查人员会佩戴头戴式耳机,对每一台发动机转动时的异音进行感官判定,确保每一台下线的发动机都达到优秀的品质再交付给客户。